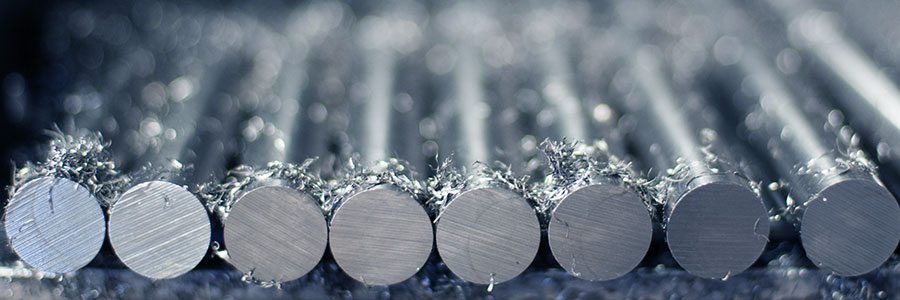

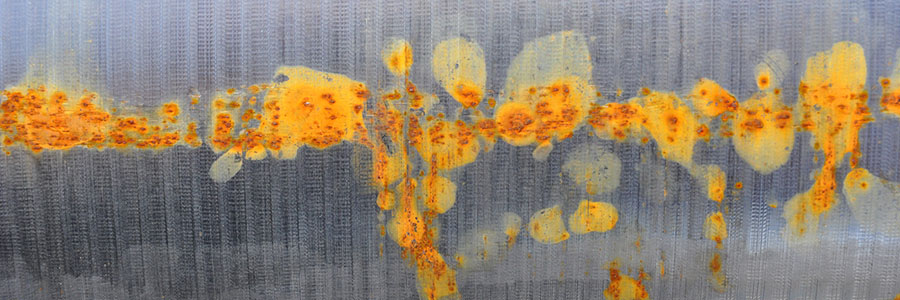

Rostfritt handlar lika mycket om kvalitet som pris

Efter att ha jobbat en tid inom verkstadsindustrin är vi nu glada att ha Jörgen Emilsson tillbaka hos oss på Damstahl som utesäljare i distriktet Södra Mälardalen. En av de erfarenheter han tar med sig in i sitt nya jobb är vetskapen om hur viktigt det är med kvalitet. – Vår leverans slutar egentligen inte förrän materialet är igenom produktionen. Rätt pris på rostfritt är …