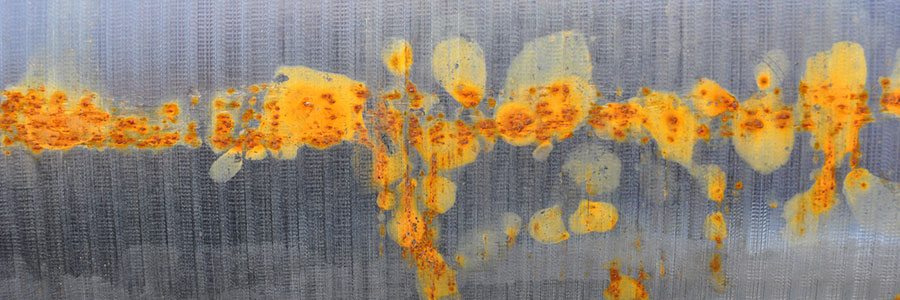

Frihetsgudinnans järnskelett hade mått bra av lite rostfritt

Att välja rostfritt kan ibland upplevas som en stor investering. Men om du räknar in framtida underhållskostnader blir bilden en annan. Hade Frihetsgudinnan haft en stålkonstruktion av rostfritt hade hon sannolikt inte fått problem med skelettet vid så unga år! Brist på rostfritt gav Frihetsgudinnan invärtes problem Damen med facklan som möter den som närmar …